全国免费客服电话 010-57919022

全国免费客服电话 010-57919022 邮箱:huangyuqin2008@163.com

手机:13717850997

电话:010-57919022

地址:北京市亦庄经济技术开发区经海三路109号院15号楼502

发布时间:2022-06-04 08:46:51 人气:

液相位分离分层在线检测方法

XTKU01® 是一套可在运行的工艺流程中直接测定液体浓度且没有任何延迟的在线分析系统,该装置基于对绝对声速和工艺温度的高精度测量,从而进行浓度计算和监测。

用户受益包括:

l 可通过系统工艺状态的在线信息来优化设备操控;

l 最大化工艺过程的效率;

l 提高产品质量;

l 降低实验室检测的成本;

l 即时检测工艺流程的故障;

l 节约能源和原料成本;

l 即时检测到工艺用水和工艺液体中的突发变动;

l 测量结果可重现;

采用最新的数字信号处理技术,确保对绝对声速及浓度的高精度和故障安全测量外,集成式温度传感器,尖端的传感器设计以及来自大量测量和实际应用的专有技术也确保了系统的高度可靠性和较长的使用寿命。

测量方法优势包括:

u 将绝对声速作为明确定义的可追溯物理值

u 不受工艺液体颜色,电导率和透明度影响

u 可直接安装在连接管道,槽罐或容器上

u 稳健且全金属设计的传感器,不需垫片或活动部件

u 免维护保养

u 采用特殊的耐腐蚀材料

u 可在高达 200 °C 的条件下使用

u 气泡较多时仍能够实现高度准确的无偏移测量

u 每个控制器最多可连接四个传感器

u 利用现场总线(Profibus DP, Modbus)模拟量输出、串行接口或以太网传输测量结果

工艺管道:

1.1 管道中的相位分离:

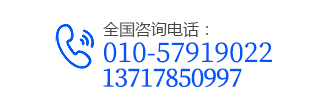

在许多工业中必须进行管道中不同相的精密检测。通常,不同产品会流经同一根管道,但我们认为每

一个单独的产品会在不同的位置停止。

在产品A被产品B排出的应用中,将分离中间相。例如,在酿酒厂中连续瓶装不同种类的啤酒,然而要从循环中排除第一和最后一次瓶装操作,并将第一和最后一次瓶装操作返回到啤酒生产工艺流程中。

安全状况与具有高潜在风险的应用相关。特别是石化工业中多燃料管道的监测不但提供关于产品质量(来料)的数据,还避免错误灌装储油罐以及由此产生的重大事故。

在石化工业中,不同的燃料在一根管道中传输很长的距离。在此要关注不同产品的快速检测及质量监

测。如下图:

1.2 分批工艺中的相位分离:

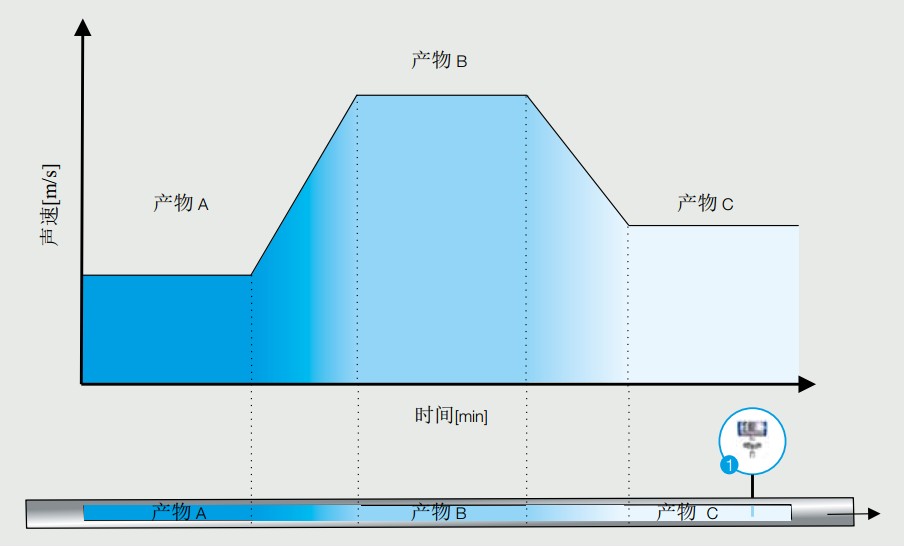

通过每种产品不同的物理和化学性质,可在分批工艺中进行产品的相位分离。

应用示例1:有机物

在化妆品生产中,含盐水相会从最初产品相中分离。通过污水操作法处理水相低相位。初级产物的高相位对水有轻度危害,且仅能适度生物降解。因此,不得将该相排入污水中。通过对初级产物相进行快速可靠检测,迅速关闭阀门,可有效防止此相排入污水。

由于在相位分离中会产生不同的颜色,因此在此不采用光学测量方法。另外,可能形成由于污染效应

而影响光学测量结果的混合层

应用示例2:生物柴油/甘油

在生物柴油生产中产生作为副产品的甘油。生物柴油和甘油的混合物在大型沉降槽中传输并进行若干

小时的分离。 XTKU01®传感器通常安装于沉降槽的出口处。通过相变检测,阀门被激活并输送生物

柴油和甘油以进行处理。中间相返回分离工艺。

应用示例3:集成式阀门解决方案

搅拌器、双套管结构或涂层等多种容器配置不允许集成附加传感器技术。因此,XTKU01 及合作伙伴的底部出口阀(BOV)的著名制造商开发了一种直接集成到阀盘的传感器解决方案。因此与出口处连接的

仅有的工艺将得到优化使用。该传感器直接在容器的排水管处检测相位。即在容器内进行检测,所以

不存在死区。

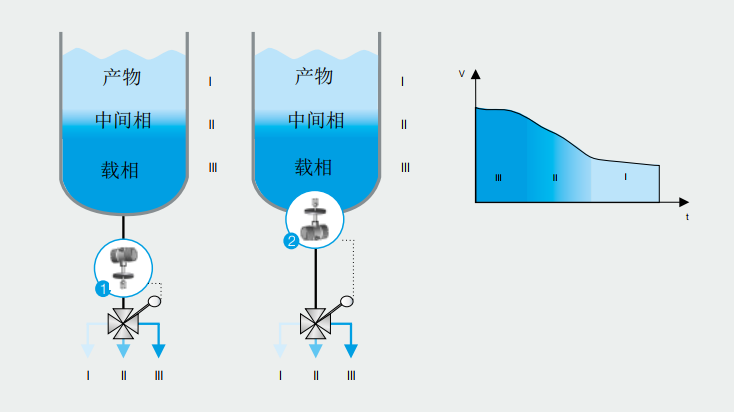

1.3 连续工艺中的相位分离

在连续工艺中,一个或多个传感器控制工艺物料流的分离。使用我们的产品,只需监测声速的相位特

定值,且保持该相位特定值恒定。

通常载相的产物浓度在入口处改变。这快速改变了相界高度。因此,产物拉高载相并极大地影响纯度。

在工艺中通过两个出口管的每个出口管中的泵进行分离。这样可控制反应混合物的连续分离。

XTKU01测量分析技术的优点是不到1s的极快的反应时间及一台XTKU01控制器可连接多达四台

传感器。该控制器处理所有测量值并将数据传递到该工艺控制系统。

根据容器的类型和工艺目标,可以出现如下说明的不同的安装变体。

安装变体1:

最常见的是传感器安装在容器的一侧。中央传感器(测量点2)的要求取决于应用及中间相的形成。

安装变体2:

采用4m长的单个传感器,可确定整个容器的相位剖面。例如,将该传感器及一台测距仪安装于活动滑

架上,可在其当前高度精确确定相界。

安装变体3和4:

在不能于侧边进行连接或者不能在之后实现连接的容器中,传感器直接设于该容器中,或者采用一个浸渍管安装于适合位置(如在加热双护套容器上)。采用浸渍管,传感器电子器件可安装在距离该容器15m的位置上。

相关推荐